Como escolher o cordão de soldadura correto para a sua tubagem

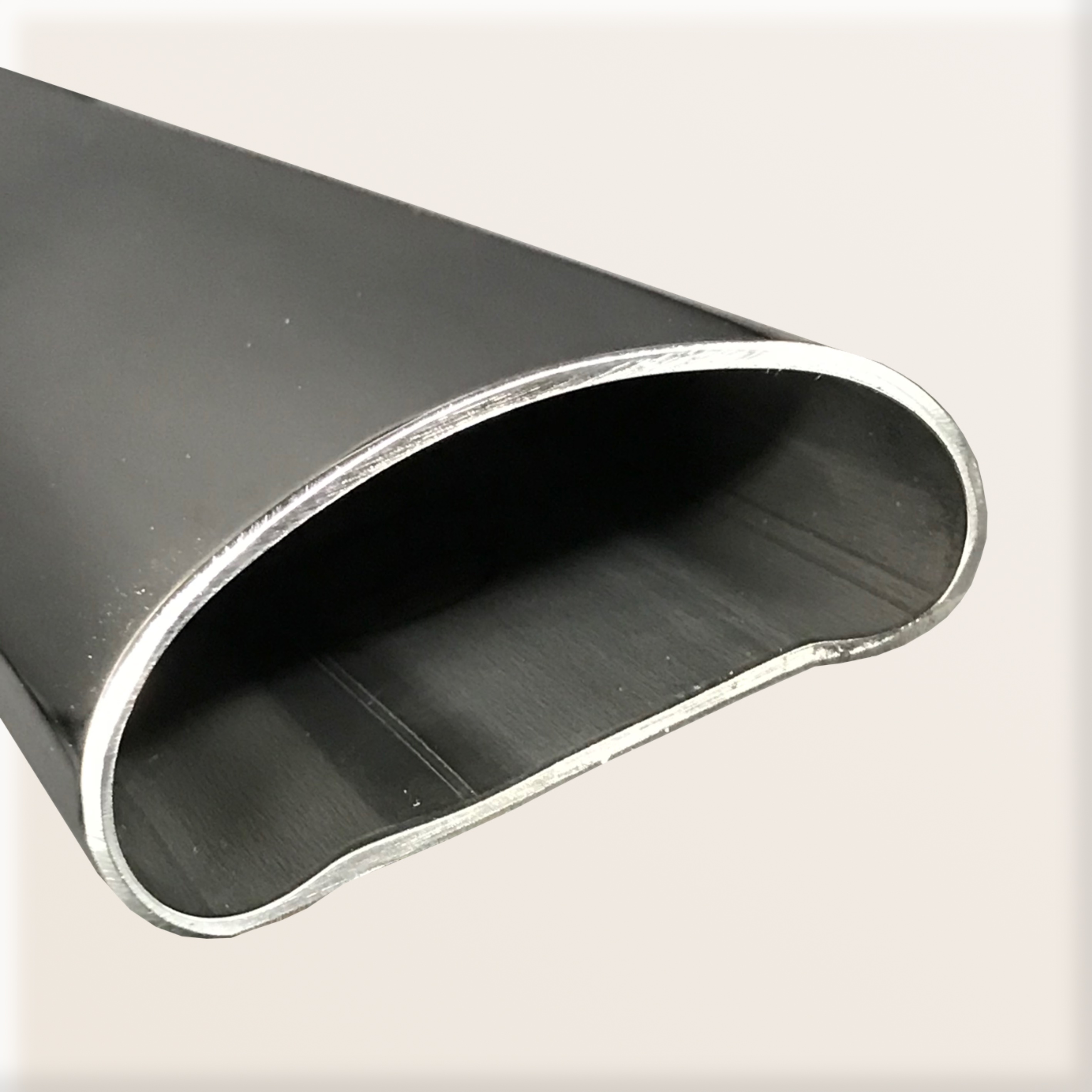

Na Timeless, moldamos os nossos tubos metálicos a partir de tubos redondos prontos a usar. Mas o próprio tubo redondo tem de ser fabricado primeiro. A forma como esse tubo foi soldado na costura faz a diferença na qualidade da nossa tubagem e, por conseguinte, na qualidade da sua aplicação. Por isso, é importante fazer uma escolha sensata.

Existem algumas formas diferentes de soldar um tubo redondo de aço inoxidável (inox) durante o seu processo de produção.

Tubo soldado de alta frequência - é melhor evitar!

A forma mais económica de soldar um tubo redondo na sua costura é a soldadura de alta frequência. Este método permite a um fabricante criar comprimentos e comprimentos deste tubo em poucos minutos (bem, 100 metros por minuto para ser mais exato). O calor é passado rapidamente por todo o tubo à medida que este passa rapidamente pela máquina. O problema é que o calor pode não penetrar tão profundamente na espessura da parede do tubo como seria necessário. Se o aquecimento for demasiado superficial, o tubo pode não ter aderido corretamente na sua costura. Se esse tubo for depois dobrado ou moldado durante o fabrico posterior, pode partir-se. Já vimos isto acontecer durante a moldagem quando um cliente especificou que utilizássemos tubo soldado de alta frequência; não voltaríamos a utilizar este tipo de tubo. Pode ser mais barato, mas a qualidade é inferior.

Tubo soldado a laser - um favorito intemporal

Este é o nosso tubo preferido. A soldadura a laser de tubos redondos na sua costura direciona o calor para a área precisa que necessita de ser soldada, reduzindo a zona afetada pelo calor (HAZ). Este isolamento preciso do calor permite-lhe penetrar suficientemente fundo para permitir uma ligação adequada. Isto resulta numa tubagem de grande qualidade. Menos calor no tubo significa menos atividade de combustão - os elementos de liga não se separam da mesma forma que na soldadura de alta frequência (que afecta todo o tubo). Isto significa que o tubo mantém as mesmas caraterísticas do material de base, uma vez que apenas uma pequena área foi afetada pelo calor.

Demora mais tempo a fazer isto do que o tubo de alta frequência (cerca de 10 / 15 metros por minuto). Mas é mais rápido de formar do que a soldadura TIG, pelo que é menos dispendioso. Ao contrário da soldadura TIG, não requer um 'recozimento' pós-soldadura, o que também mantém o custo baixo.

Tubo soldado TIG - forte mas caro

Este processo de produção convencional é normalmente conhecido como soldadura com gás inerte de tungsténio (TIG), mas é por vezes referido como soldadura com arco de tungsténio gasoso (GTAW). As varetas de enchimento são derretidas e adicionadas na junta para unir o metal. Segue-se um tratamento térmico para recozer o cordão de soldadura. A soldadura TIG produz resultados de alta qualidade, mas é um processo mais trabalhoso, pelo que a sua aquisição é mais dispendiosa. As indústrias farmacêutica e aeroespacial podem preferir este tipo de tubagem.

Tubos sem costura

Este é o tipo de tubo redondo mais caro, uma vez que o seu fabrico é mais demorado. Não tem costura soldada. Quando formamos tubos a partir de cuproníquel, alumínio e latão - essencialmente todos os metais de aço não inoxidável - os tubos redondos são sem costura. Para os fabricar, é necessário um mecanismo para forçar o furo no lingote (a perfuração rotativa e a laminagem são as formas mais comuns de os fabricar).

Não é frequente necessitarmos de tubos de aço inoxidável sem costura para as aplicações que fazemos na Timeless, embora já os tenhamos utilizado anteriormente para algum equipamento de laboratório através do qual o fluido passava sob pressão. É ótimo para aplicações críticas como esta.

Se tiver dúvidas quanto à tubagem a especificar, basta falar com a nossa equipa e teremos todo o gosto em falar sobre a sua aplicação para selecionar o tipo mais adequado para si.

A Timeless Tube é extremamente exigente no que respeita à qualidade do tubo que utilizamos na moldagem de tubos. Só obtemos materiais de fornecedores de primeira qualidade. Saiba mais sobre os metais que utilizamos na conformação.

Mais histórias

Comprovar a resistência dos tubos moldados através de ensaios mecânicos de curvatura

Uma exploração de dois testes de carga axial independentes nos nossos perfis formados em aço inoxidável, além de uma breve análise da forma como calculamos o grau de curvatura dos tubos formados.

A Timeless Tube torna-se membro da Associação Britânica de Aço Inoxidável

A Timeless Tube tem o prazer de anunciar que se tornou membro da organização comercial britânica BSSA. "Cerca de 90% dos tubos que fabricamos são feitos de aço inoxidável 304L ou 316L..."