Hoe kiest u de juiste lasnaad voor uw buizen?

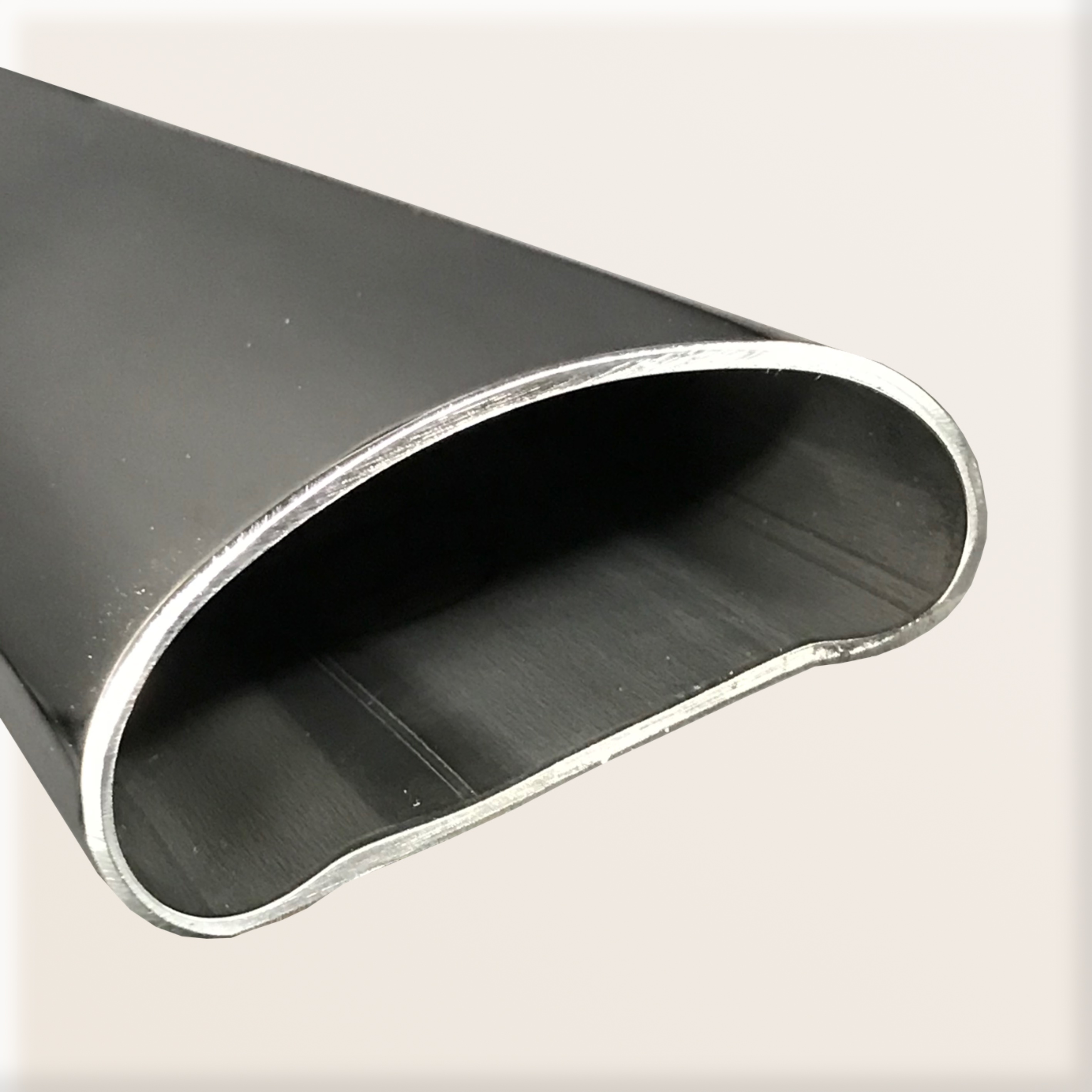

Bij Timeless vormen we onze metalen buis uit standaard ronde buis. Maar de ronde buis zelf moet eerst gemaakt worden. Hoe die buis bij de naad aan elkaar is gelast, maakt het verschil voor de kwaliteit van onze buis, en dus voor de kwaliteit van uw toepassing. Het is dus belangrijk om een verstandige keuze te maken.

Er zijn een paar verschillende manieren waarop ronde roestvrijstalen (inox) buis tijdens het productieproces aan elkaar kan worden gelast.

Hoogfrequent gelaste buis - best vermeden!

De goedkoopste manier om ronde buis bij de naad aan elkaar te lassen is hoogfrequent lassen. Met deze methode kan een fabrikant binnen enkele minuten (nou ja, 100 meter per minuut om precies te zijn) lengtes en lengtes van deze buis maken. De warmte wordt snel over de hele buis geleid terwijl deze door de machine gaat. Het probleem daarbij is dat de warmte dan niet zo diep in de wanddikte van de buis kan doordringen als nodig is. Als de verwarming te oppervlakkig is, is het mogelijk dat de buis bij de naad niet goed hecht. Als die buis dan tijdens de verdere fabricage wordt gebogen of gevormd, kan hij splijten. Wij hebben dit zien gebeuren toen een klant ons voorschreef hoogfrequent gelaste buizen te gebruiken; wij zouden dit soort buizen niet meer gebruiken. Het is dan wel goedkoper, maar de kwaliteit is inferieur.

Lasergelaste buis - een tijdloze favoriet

Dit is de buis waaraan wij de voorkeur geven. Het laserlassen van ronde buis bij de naad richt de hitte op het precieze gebied dat gelast moet worden, waardoor de door hitte aangetaste zone (HAZ) wordt verkleind. Door deze nauwkeurige isolatie kan de warmte diep genoeg doordringen voor een goede hechting. Dit resulteert in buizen van hoge kwaliteit. Minder warmte over de buis betekent minder verbrandingsactiviteit - de legeringselementen scheiden niet op dezelfde manier als bij hoogfrequent lassen (dat de hele buis beïnvloedt). Dit betekent dat de buis dezelfde eigenschappen van het moedermateriaal behoudt, aangezien slechts een klein gebied door de hitte is aangetast.

Het duurt langer om dit te maken dan hoogfrequente buis (ongeveer 10 / 15 meter per minuut). Maar het is sneller gevormd dan TIG-lassen, dus goedkoper. In tegenstelling tot TIG-lassen is er geen "gloeien" na het lassen nodig, wat ook de kosten drukt.

TIG-gelaste buis - sterk maar duur

Dit conventionele productieproces is algemeen bekend als TIG (Tungsten inert gas), maar wordt soms aangeduid als gas wolfraam booglassen (GTAW). Vulstaven worden gesmolten en bij de naad toegevoegd om het metaal te verbinden. Daarna volgt een warmtebehandeling om de lasnaad uit te gloeien. TIG-lassen levert echt hoogwaardige resultaten op, maar het is een bewerkelijker proces en dus duurder in aanschaf. De farmaceutische industrie en de ruimtevaart geven misschien de voorkeur aan dit soort buizen.

Naadloze buizen

Dit is het duurste type ronde buis, omdat het langer duurt om te maken. Het heeft geen gelaste naad. Wanneer wij buis vormen uit koper-nikkel, aluminium en messing - in wezen alle niet-roestvrije stalen metalen - zijn de ronde buizen naadloos. Om ze te maken heb je een mechanisme nodig om het gat in de billet te forceren (roterend doorboren en walsen is de meest gebruikelijke manier om ze te maken).

Wij hebben niet vaak naadloze roestvrij stalen buizen nodig voor de toepassingen die wij bij Timeless maken, hoewel wij deze al eerder hebben gebruikt voor bepaalde laboratoriumapparatuur waar vloeistof onder druk doorheen ging. Het is geweldig voor kritische toepassingen als deze.

Als u twijfelt welke slang u moet specificeren, kunt u gewoon praat met ons team en wij praten graag over uw toepassing om het meest geschikte type voor u te selecteren.

Timeless Tube is uiterst kieskeurig over de kwaliteit van de buis die wij gebruiken bij het vormen van buizen. Wij betrekken alleen materialen van eersteklas leveranciers. Meer informatie over de metalen we vormen uit.

Meer verhalen

Het aantonen van de sterkte van gevormde buizen met behulp van mechanische buigtests

Een verkenning van twee onafhankelijke axiale belastingstests op onze roestvrijstalen gevormde profielen, plus een korte blik op hoe wij de buiggraad van gevormde buizen berekenen.

Timeless Tube wordt lid van de British Stainless Steel Association

Timeless Tube kondigt met genoegen aan dat het lid is geworden van de Britse brancheorganisatie BSSA. "Ongeveer 90% van de buizen die wij fabriceren zijn van roestvrij staal 304L of 316L..."