D-vormige buis maakt 'baanbrekende' grondbewegingsmonitoren mogelijk

Britse ingenieurs Osprey brengen een revolutie teweeg in de bouw met automatische geotechnische monitors gemaakt van tijdloze roestvrij stalen buizen.

Dankzij de kleinste D-vormige buis die Timeless Tube ooit heeft gemaakt, heeft het baanbrekende Britse ingenieursbedrijf Osprey Measurement Systems een 'baanbrekend' nieuw apparaat ontwikkeld dat het meten van bodemverplaatsingen efficiënter, effectiever en veiliger maakt. De In-Place Extensometers (IPXs) worden gebruikt voor het bouwen van dijken, uitgravingen en tunnels, en worden al op grote schaal gebruikt voor het monitoren van het grote infrastructuurproject HS2.

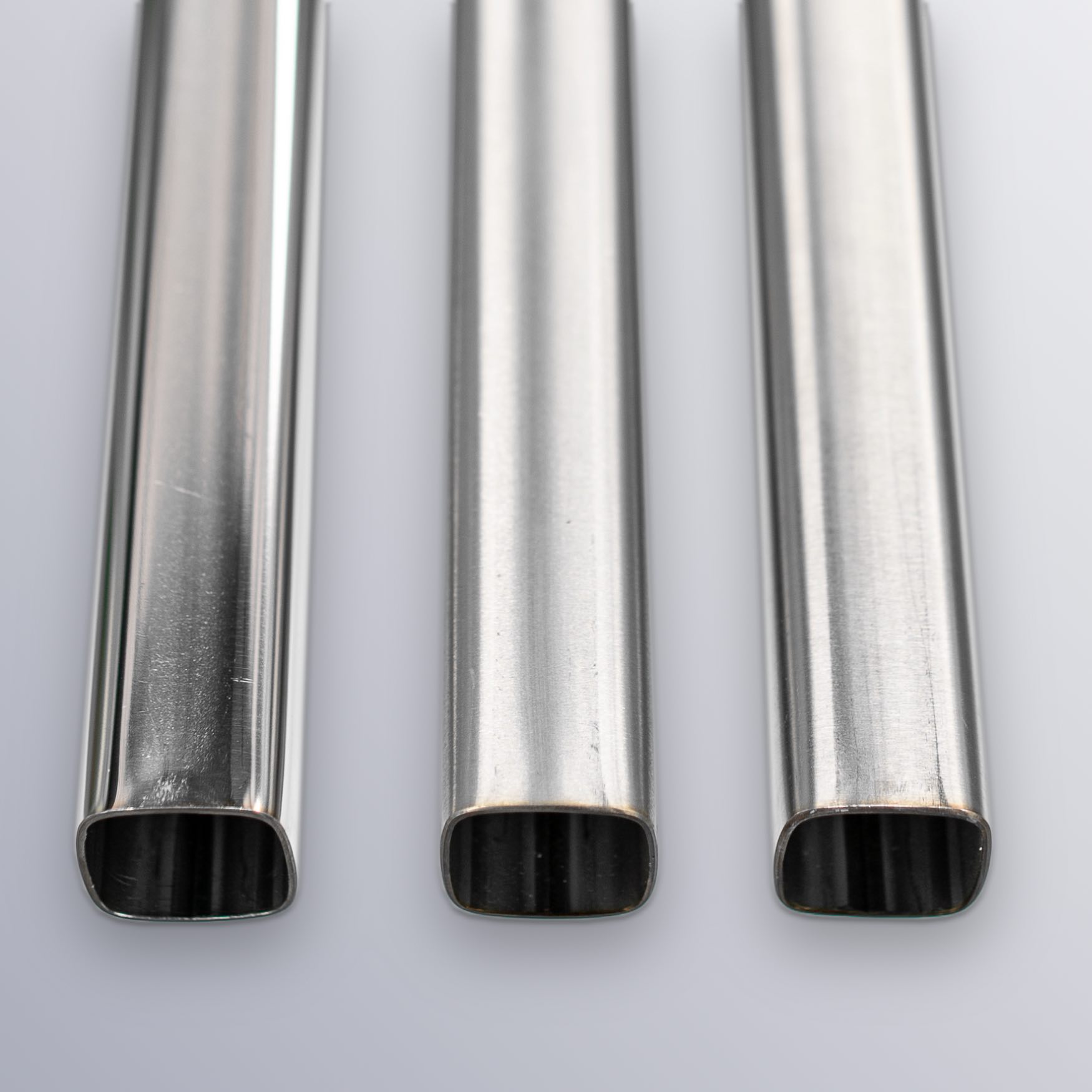

Timeless Tube werd ingeschakeld in het laatste stadium van de ontwikkeling toen de buisingenieurs de roestvrijstalen buis vormden die zorgt voor robuuste IPX-elektronica. De ingenieurs moesten nieuwe werktuigen bouwen om de kleinste Timeless buis tot nu toe te maken. D-vormige buis tot nu toe te maken, met afmetingen van 20×12,5×1,6 mm.

Een veiligere, effectievere manier om stabiele bodemomstandigheden te meten en te handhaven

Voordat er bouw- of infrastructuurwerkzaamheden plaatsvinden, zijn er aanzienlijke middelen nodig om ervoor te zorgen dat de terreinen stabiel en bouwrijp zijn. De bodem is een onvoorspelbaar, complex materiaal. Wanneer een grote hoeveelheid grond wordt toegevoegd of verwijderd, is de grond onderhevig aan verdichting of uitzetting. De snelheid en de omvang van deze samendrukking of uitzetting zijn van cruciaal belang om de bodem stabiel te houden en zowel de bouwwerken als de nabijgelegen infrastructuur te beschermen.

De geautomatiseerde IPX'en, die met nieuwe of bestaande traditionele magnetische sonde-extensometers worden gebruikt, kunnen maanden of zelfs jaren in de grond blijven omdat ze niet langer handmatig hoeven te worden gecontroleerd. Osprey's Managing Director, Peter Scott, zegt: "Tot nu toe waren magnetische extensometers niet geautomatiseerd. Automatisering is meer dan alleen het wegnemen van de arbeidskosten. Het levert sneller betrouwbare informatie op. Het neemt werknemers weg uit extreem risicovolle gebieden en maakt controle mogelijk op plaatsen waar toegang niet eens mogelijk is."vervolgt Scott.

Bijna real-time metingen

Met de IPX'en kunnen elk uur gegevens worden ontvangen, wat een superieure dataset oplevert voor een betere analyse in bijna realtime. Ingenieurs worden per SMS of e-mail gewaarschuwd zodra een aanvaardbaar niveau van grondstabiliteit is bereikt en de werkzaamheden kunnen worden voortgezet, of wanneer zich onverwachte bewegingen voordoen, zodat onmiddellijk actie kan worden ondernomen. Dit zorgt voor een sneller bouwproces en voorkomt dat technici maandenlang of in veel gevallen jarenlang dagelijks of wekelijks handmatig metingen moeten verrichten.

De enkele verticale kolommen leveren niet alleen meer regelmatige, consistente gegevens op dan andere extensometersystemen, maar ook rijkere gegevens waarmee ingenieurs meer dynamische waarnemingen en voorspellingen kunnen doen - vooral met betrekking tot de snelheid en versnelling van verandering of veranderende omstandigheden als gevolg van weerpatronen of activiteiten op het terrein.

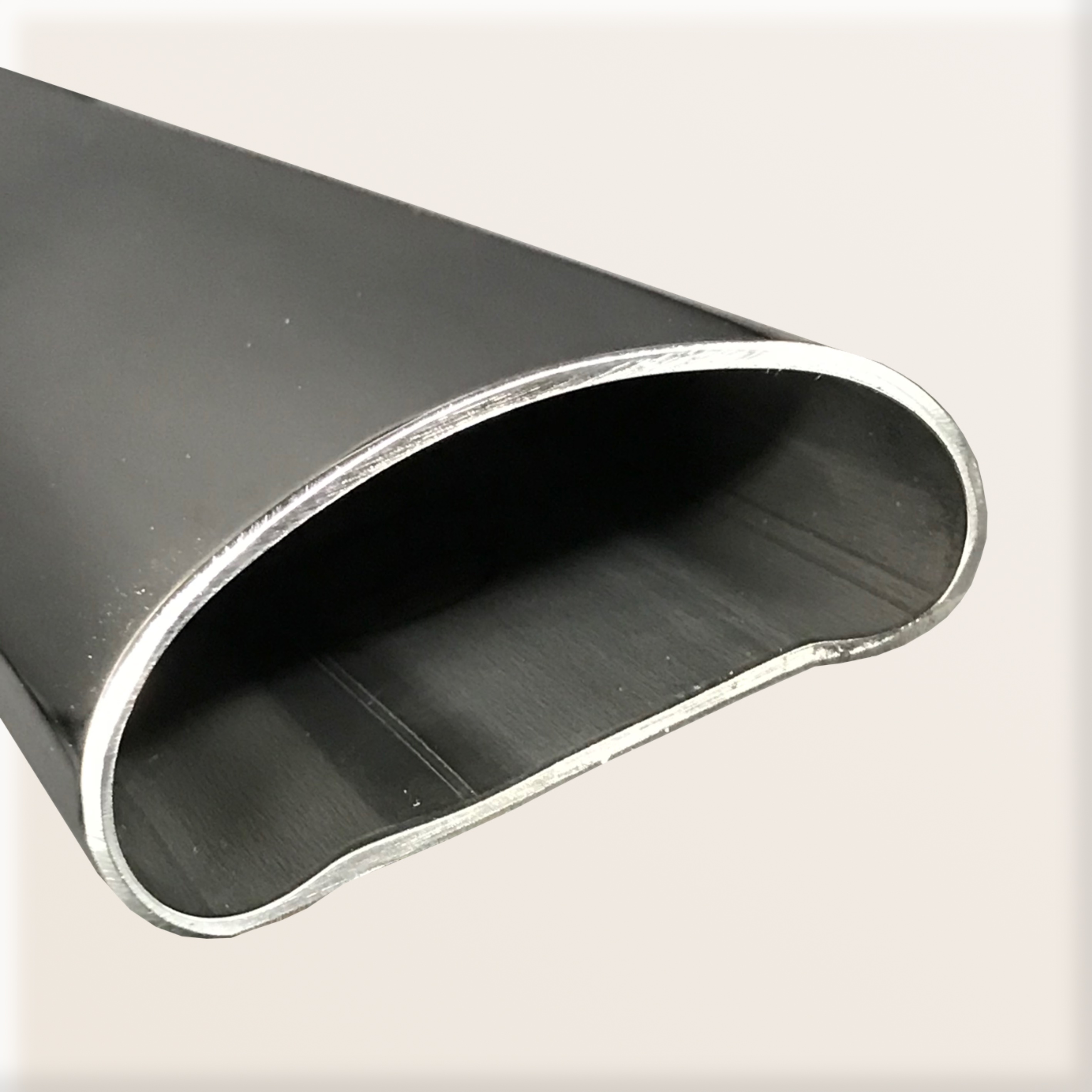

D-vormig buizenstelsel - een faciliterende vorm

De D-vormige buis zorgt voor een volledige afdichting rond de elektronica binnenin, waardoor het binnendringen van water wordt voorkomen. Het D-vormige ontwerp beperkt ook de ruimte die de IPX binnen de toegangsbuis inneemt tot een minimum, waardoor de installatie soepeler verloopt.

Osprey's hoofdingenieur Daniel Scott legt uit: "De IPX moet betrouwbaar functioneren in een aantal zeer vijandige ondergrondse omgevingen, bij hoge druk en in aanwezigheid van corrosief grondwater. Na veel onderzoek en tests kwamen we erachter dat geavanceerde polymeren en koolstofvezelcomposieten niet tegen deze taak opgewassen waren. Het werd duidelijk dat roestvrij staal het juiste materiaal was. We hebben enige tijd gekeken naar standaard buisvormen en -afmetingen, maar konden niets vinden dat aan onze specifieke behoeften voldeed. We namen contact op met Timeless Tube met een vrij open verzoek om een oplossing en een lijst van onze eisen en beperkingen, waaronder de zeer specifieke diameter die werd opgelegd door de grootte van de gebruikte toegangsbuis. Hun ingenieurs stelden voor een D-vormige buis te vormen - een perfecte pasvorm voor wat wij wilden. Door verdere tests en verfijning voldeed de oplossing niet alleen aan onze mechanische eisen (maatvastheid, stijfheid en pletbestendigheid), maar ook aan de eis dat het staal magnetisch doorlaatbaar moest zijn."

De printplaat past precies in de unieke D-vormige buis.

Maar het bereiken van deze D-vormige buis was een technische prestatie op zich, aldus Timeless Tube MD en hoofdingenieur Tom McMillan: "We zijn er trots op dat onze gevormde buis een oplossing heeft geboden voor dit belangrijke nieuwe product. Het was een uitdaging om een vorm te creëren waarin de sensoren met succes konden worden geplaatst. Om het unieke profiel te vormen, moesten we nieuw gereedschap maken: hoewel we D-vormige buizen voor andere toepassingen hebben gemaakt, moesten de afmetingen nooit zo klein zijn of met zulke kritische toleranties. De buisvormige behuizing is gemaakt van 316L roestvrij staal van maritieme kwaliteit, heeft een uitstekende stijfheid en is bestand tegen zware werkomstandigheden."

Daniel Scott van Osprey voegt hieraan toe: "De mogelijkheid om nauw samen te werken met Timeless aan het buisprototype was van vitaal belang. Dankzij een in het Verenigd Koninkrijk gevestigde fabrikant die flexibel genoeg is om met gereedschap en materialen te experimenteren, konden we dit product veel sneller op de markt brengen.

Veel van de grotere overzeese fabrikanten zouden niet de flexibiliteit of de uitrusting hebben om dergelijke wijzigingen aan te brengen".

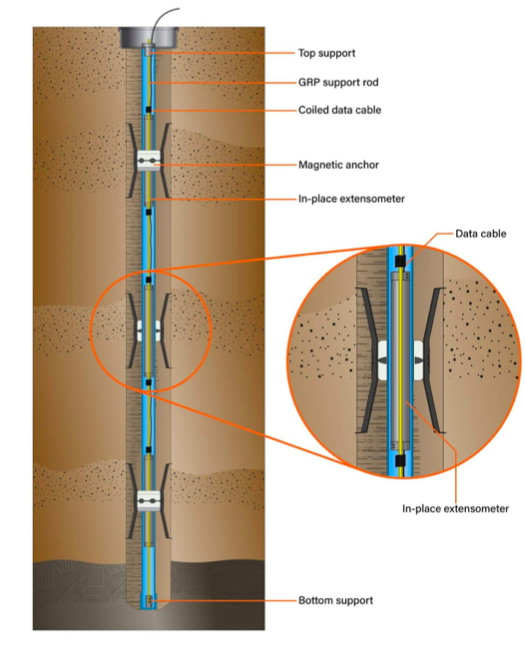

Hoe werken de IPX-sensoren?

De IPX wordt geïnstalleerd in een toegangsbuis met een kleine diameter in een boorgat, zodat de ruimte zeer beperkt is. Het instrument is gemonteerd op een glasvezelstaaf om zijn positie verticaal vast te zetten. In de D-vormige buis is de elektronica veilig opgeborgen, terwijl er ruimte is voor de glasvezelstaaf om langs het toestel te lopen. Klemmen aan de boven- en onderkant van de D-vormige buis bevestigen de IPX aan de glasvezelstaaf.

Dankzij dit ontwerp kan de IPX aan de zijkant op de glasvezelstaaf worden geplaatst, wat het installatieproces vereenvoudigt en aanpassing ter plaatse mogelijk maakt. Ingenieurs kunnen de afstand tussen de sensoren gemakkelijk aanpassen aan de omstandigheden ter plaatse, zodat onverwachte bodemomstandigheden kunnen worden opgevangen.

Osprey Measurement Systems, opgericht door de broers Daniel en Peter Scott, heeft deze geavanceerde instrumentatie ontwikkeld in samenwerking met het Department of Civil, Environmental and Geomatic Engineering van het University College London, waar hoofdingenieur Daniel Scott ook docent Reality Capture is. Het heeft meerdere jaren geduurd om de IPX te ontwikkelen, die werd gebouwd met extra ondersteuning van de toonaangevende geotechnische instrumentatiespecialisten SOCOTEC Monitoring Systems, en in samenwerking met de Britse ingenieurs Timeless Tube en een in het Verenigd Koninkrijk gevestigde elektronicaleverancier.

Lees meer over Osprey meetsystemen.

De D-vormige buis wordt meestal gebruikt voor leuningen - meer informatie over dit unieke profiel.

Meer verhalen

Verschillende soorten roestvrij staal (INOX-staal) afwerking

Wist u dat roestvrij staal (inox) in verschillende afwerkingen kan worden geleverd? Variërend van ontkalkte mill finish tot super mirror marine!

Hoe kiest u de juiste lasnaad voor uw buizen?

Bij Timeless vormen we onze metalen buis uit standaard ronde buis. Maar de ronde buis zelf moet eerst gemaakt worden. Hoe die buis bij de naad aan elkaar is gelast, maakt het verschil...